Точный раскрой металла экономит миллионы

Сложно поверить, но ещё 200 лет назад в производстве замкнутого цикла точный раскрой металла не имел значения, обрезки отправлялись на переплавку. С ростом объемов производства локальные заводы не справились, проблема отходов встала в полный рост.

Сложно поверить, но ещё 200 лет назад в производстве замкнутого цикла точный раскрой металла не имел значения, обрезки отправлялись на переплавку. С ростом объемов производства локальные заводы не справились, проблема отходов встала в полный рост.

Раскрой листового металла поляки подсмотрели у портных

Польские судоверфи многое привнесли в обработку металла, в 80-х даже ходила шутка, что если хочешь сделать дешевле, но качественнее, подсмотри, как поляки делают суда. В каждой шутке есть доля правды, и достижения польских судостроителей никто оспаривать не собирается:

- Изобретение магнита для сварки, что ускорило сборку корпуса судна со сложными шпангоутами и обводами;

- Применение «сварки на весу», когда деталь приваривали после точной подгонки с помощью мостового цехового крана и магнитов;

- Раскладка лекал будущих деталей на листе металла с целью минимизировать отходы реза.

Точных данных нет, но есть легенда, что один из технологов Гданьской судоверфи (в период образования профсоюза «Солидарность») ездил по Европе и был приглашен в «кулуары» модного кутюрье. Правда или нет – неизвестно, но после визита в Гданьске впервые применили метод лекальной раскладки, который минимизировал отходы реза. На первых порах «тетрис» занимал довольно много времени, но экономия материала в 18-25% произвела впечатление и успешно скрывалась до 1982 года.

Потери на криволинейных деталях по-прежнему составляли те самые 18-35%, и это было очень много.

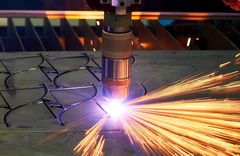

Термическую резку металла придумали в Украине

Приоритет установить сложно, в 1983 г. одновременно запускали станы плазменной резки на нескольких предприятиях СССР, но одно из первых было в Украине. Решение было гениальным: если нужен криволинейный рез, мы потеряем на допуске размеров (для дальнейшей обработки) пару миллиметров, но сможем уложить на лист металла больше деталей. В этом и был приоритет украинских инженеров – не обязательно сначала нарезать кусками лист, можно из него сразу вырезать уместившееся количество заготовок.

Первые станки с ЧПУ позволили добиться «быстрого» реза листов, толщиной до 36 мм, с потерями на ширину реза не более 3 мм. Программа позволяла при точной настройке вырезать из листа толщиной от 4,5 до 36 мм детали радиусом до 12 мм. Не все современные иностранные станки и плазменные станы позволяют такую точность. Но в 1987 г. в СССР звучало «экономика должна быть экономной». Украинским заводам повезло, что им достались инвестиции в экономию стремительно дорожающих сталей и сплавов.

Рост цен пока не остановился. Поэтому украинские предприятия, где термическая резка металла совмещена с программным обеспечением, ликвидирующим отходы (3-7%, не больше), сегодня на волне успеха. Скажете, составить программу может любой программист? Нет, при резке металла с помощью высокотемпературной плазмы надо учесть множество деталей. Краевые эффекты могут изменить состав стали, особенно инструментальной и легированной.

Так что эта задача со многими неизвестными, которую украинские заводы научились решать правильно, а главное, быстрее и дешевле, чем западные именитые бренды.

Комментариев нет.